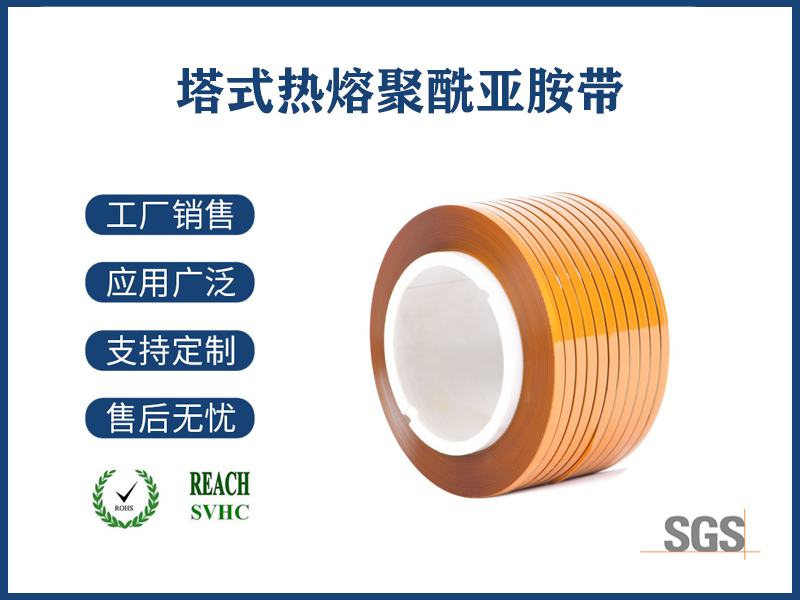

1. 核心定义

塔式热熔聚酰亚胺是一种通过塔式多轴缠绕工艺与热熔粘接技术结合制备的聚酰亚胺基复合薄膜。其核心在于利用聚酰亚胺(PI)材料自身或其改性后的热熔特性,在精密控制的温度、压力及多轴缠绕路径下,实现多层膜结构的高强度、高精度复合。

技术特征:

热熔粘接:通过加热熔融聚酰亚胺表面或中间层(改性热熔胶),实现无溶剂界面键合。

塔式结构:垂直排列的多轴系统(主基膜轴+辅料轴),结合螺旋/环向交替缠绕,形成各向异性优化的复合膜。

性能优势:超薄(可至5μm)、高耐温(-269~400℃)、层间无气泡(孔隙率<0.01%)。

2. 工艺原理与设备

(1)工艺步骤

基膜预处理:

表面改性:等离子体处理(功率600W,Ar/O₂混合气体),提升聚酰亚胺表面能至≥55mN/m。

涂覆热熔层:单面涂覆改性PI热熔胶(如硅氧烷接枝PI,熔点280-320℃)。

塔式缠绕:

多轴同步控制:主基膜轴(聚酰亚胺)与辅料轴(金属箔/纤维增强层)以速度误差<0.05%同步放卷。

缠绕路径:

螺旋缠绕(±30°~45°):提升抗剪切强度;

环向缠绕(90°):增强径向力学性能。

热熔复合:

分段加热:底层300℃熔融PI粘接增强层,顶层200℃定型防护层;

梯度加压:压力0.5-5MPa(真空辅助,≤10⁻² Pa),消除界面缺陷。

冷却定型:

梯度降温(5℃/min),避免内应力导致翘曲(翘曲度<0.02mm/m)。

(2)关键设备

塔式缠绕机:

垂直多轴系统(轴数≥4,轴间距≤50mm);

磁悬浮张力控制(精度±0.03N)。

热熔模块:

分段式石墨烯加热板(控温精度±2℃);

真空热压腔体(压力范围10⁻³~10⁵ Pa)。

在线检测系统:

激光测厚仪(精度±0.1μm);

高分辨率AOI(识别≥2μm异物)。

3. 性能对比

性能指标 | 传统热压聚酰亚胺 | 热熔聚酰亚胺 |

层间结合强度 | 3-5 N/mm(依赖胶粘剂) | 8-15 N/mm(热熔直接键合) |

厚度一致性 | ±3μm(总厚50μm) | ±0.5μm(真空热压+张力补偿) |

耐温性 | 长期260℃(胶粘剂限制) | 长期400℃(自熔PI或耐高温胶层) |

生产效率 | 2-5 m/min(间歇固化) | 10-20 m/min(连续热熔) |

4. 核心应用场景

(1)深空探测柔性太阳帆

复合结构:塔式热熔PI/铝箔/碳纤维(总厚≤20μm,面密度≤15g/m²)。

性能指标:

耐质子辐照(10¹⁶ protons/cm²);

折叠展开寿命>10⁴次(曲率半径0.1mm)。

(2)高密度柔性电路基板

超细线路封装:

聚酰亚胺热熔复合铜箔(铜厚3μm,线宽/间距10μm/10μm);

动态弯折寿命>50万次(R=0.5mm),阻抗波动<3%。

(3)固态电池复合封装

锂金属负极包覆:

塔式热熔PI/固态电解质层(LiPON,厚度≤5μm);

离子电导率>1×10⁻⁴ S/cm,耐锂枝晶穿刺(>1GPa)。

(4)核聚变装置绝缘层

超导磁体绝缘:

多层聚酰亚胺真空热熔复合(厚度100μm);

耐-269℃低温与20T磁场,介电强度>200kV/mm。

5. 技术挑战与创新方案

挑战点 | 解决方案 | 验证指标 |

热熔温度-粘度控制 | 开发低熔融粘度PI(引入柔性链段) | 熔融粘度<300Pa·s(300℃) |

多层缠绕错位累积 | 机器视觉实时纠偏(响应时间≤0.5ms) | 累积偏移量<3μm/100m |

高温界面氧化 | 真空/惰性气体保护热熔(O₂浓度≤10ppm) | 表面氧含量<0.1at% |

异质材料热膨胀失配 | 梯度热膨胀系数设计(CTE差<1ppm/℃) | 热循环后分层率<0.01% |

6. 前沿研究方向

4D智能热熔聚酰亚胺:

形状记忆PI+光热响应层,实现太阳光触发自展开(形变率>200%)。

纳米复合增强:

聚酰亚胺内原位生长碳纳米管(垂直阵列),面内导热>120W/m·K。

AI全流程优化:

数字孪生模拟热熔应力场,实时调控工艺参数(良率>99.5%)。

绿色回收技术:

超临界CO₂解聚聚酰亚胺(回收率>95%),闭环再生产。

产品手册

产品手册  客服

客服